金属3D打印粉体材料该如何定义?

世界3D打印行业的权威专家给出了答案,即指尺寸小于1mm的金属颗粒群,包括单质金属粉末、合金粉末以及具有金属特性的某些难熔化合物粉末[5]。根据目前主流的几类3D打印技术对粉末粒径的要求,即激光同轴送粉增材制造技术(LMD,粉体粒径80~250μm)、激光选区熔化增材制造技术(SLM,粉体粒径10~45μm)、激光熔覆增材制造技术(LC,粉体粒径75~150μm)、电子束选区熔化增材制造技术(EBSM,粉体粒径50~95μm)等。

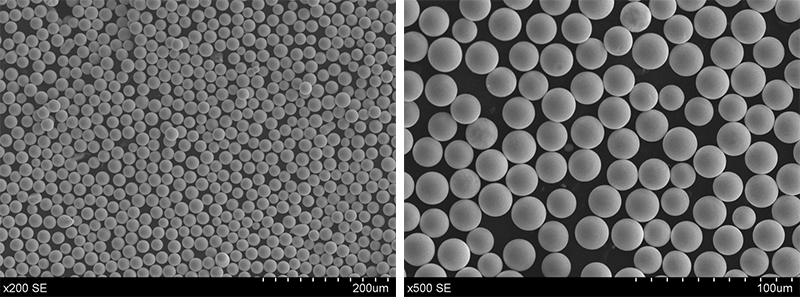

金属3D打印粉体材料可定义为尺寸在10~250μm的金属颗粒群,包括单质金属粉末、合金粉末以及具有金属特性的某些难熔化合物粉末。此外,金属3D打印粉末除具备良好的可塑性外,还必须同时满足粉末实心(空心粉、卫星粉少)、纯度高、粒度分布窄、球形度高、氧含量低、流动性好和松装密度高等要求。究其原因在于:粉末空心,打印过程中易形成气隙、卷入性和析出性气孔、裂纹等缺陷;粉末粒径越大,球化现象越严重。反之,粉末粒度越小,表面光洁度更高,但是粉末流动性会变差,影响铺粉均匀性;粉末粒度分布太宽,打印的一致性与均匀性较难保障;粉末球形度越高,流动性能越好,松装密度也越高,得到的烧结件致密度越高;粉末的氧含量高,表面活性越大,润湿性越差,球化现象越严重,导致熔化效果差。理想的金属3D打印粉体材料如图1所示。

超声波金属雾化制粉优势

1.气体雾化

气体雾化是利用高速气流将流经喷嘴的熔融液体打散,雾化成细小的液滴,在沉降过程中冷却凝固形成粉末颗粒。其特点是粉碎效率高,产量大,但所得产品多为椭圆形,表面粗糙,附着细粉,含氧量高,粉体粒度分布宽,细粉比例高,后续加工困难。此外,氮气消耗量大,成本高。

2.转盘离心雾化法

转盘离心雾化以其独特的粉末粒度、形貌的可控性和清洁性以及低成本等优点越来越受到人们的重视,成为制备金属或合金粉末的重要方法。与气体雾化相比,采用离心雾化法制备焊锡粉,气氛相对容易控制,产品球形度好,氧化度小,粒度容易控制,收率较高,产量大。缺点是设备转速高,对电机的耐热、耐磨要求高。此外,真空排气装置和高速电机的使用增加了设备成本。

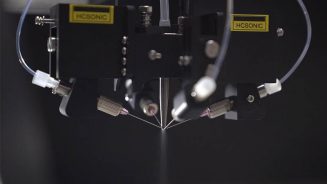

3.超声波金属雾化

HCSONIC公司自主研发的超声波金属雾化是通过罐体快速的多维摆动式运动,使磨介在罐内的不规则运动产生巨大的冲击力;延长磨介的运动轨迹、提高冲击能、减少撞击盲点,超声波金属雾化工作效率是传统工艺的几十倍。可以显著提高罐内磨介的冲击能量和运动次数,可使被粉碎的物质颗粒达到纳米级尺寸,对于难以采用传统方式粉碎的纤维、蛋白质、高硬材料等材料,粉碎效果极佳。

点击链接了解更多金属粉体材料:www.rebuilds.cn