疲劳试验机用途

超声波疲劳试验机用于进行测定金属、合金材料及其构件在室温状态下的拉伸、压缩或拉压交变负荷的疲劳特性、疲劳寿命、预制裂纹及裂纹扩展试验。

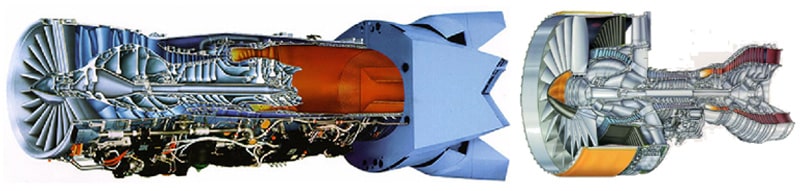

针对现代机械装备零件超长寿命和超高可靠性要求,传统的疲劳试验技术已无法满足现在的要求。超声波疲劳试验是一种加速共振式的疲劳试验方法,可大大缩短试验的时间,是航空发动机叶片超长寿疲劳试验唯一可用方案。

进行金属疲劳试验的意义

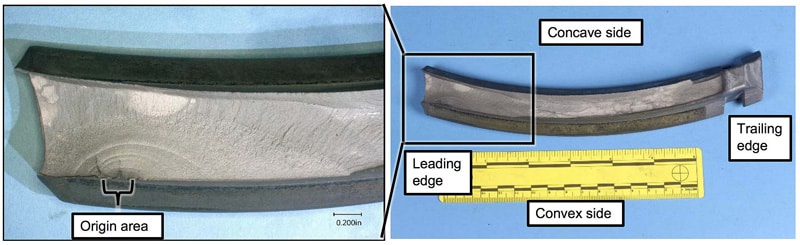

叶片疲劳因素

高周疲劳(HCF)和超高周疲劳(VHCF)主要是由各种气动、机械源诱导的振动应力引起的,其频率可达数千赫兹,可以导致发动机重要部件(风扇、压气机和涡轮叶片或盘,以及导管)疲劳断裂,甚至导致飞行事故。

- 发动机内流扰动

- 自激振动(颤振和抖振流动分离)

- 流动畸变(压力)

- 转子不平衡

超声波疲劳试验原理

超声波疲劳试验是一种加速共振式的疲劳试验方法,在被加载试样上建立机械谐振波。基于压电伸缩原理并利用高能超声波谐振技术,它的测试频率(20kHz)远远超过了常规疲劳测试频率。在实际试验时间内能得到疲劳度以及阈值附近的数据,由于频率高,能够迅速地检测各种各种工业材料的高重复周期的疲劳极限。

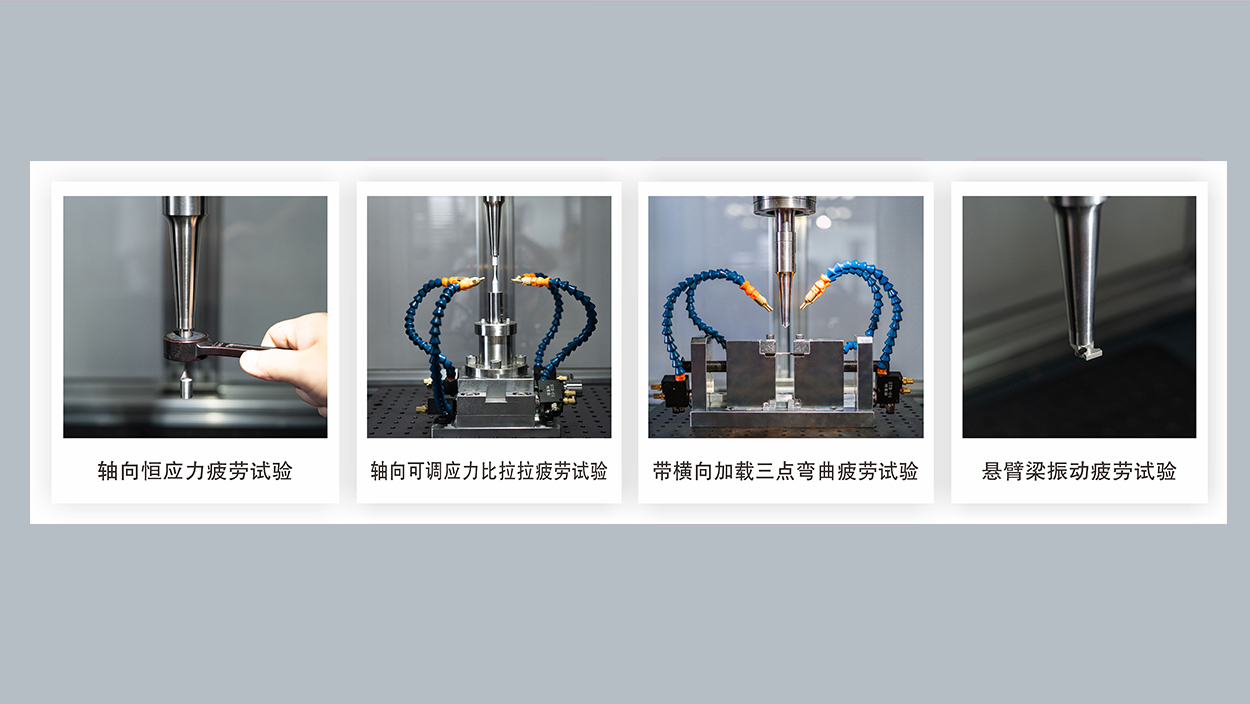

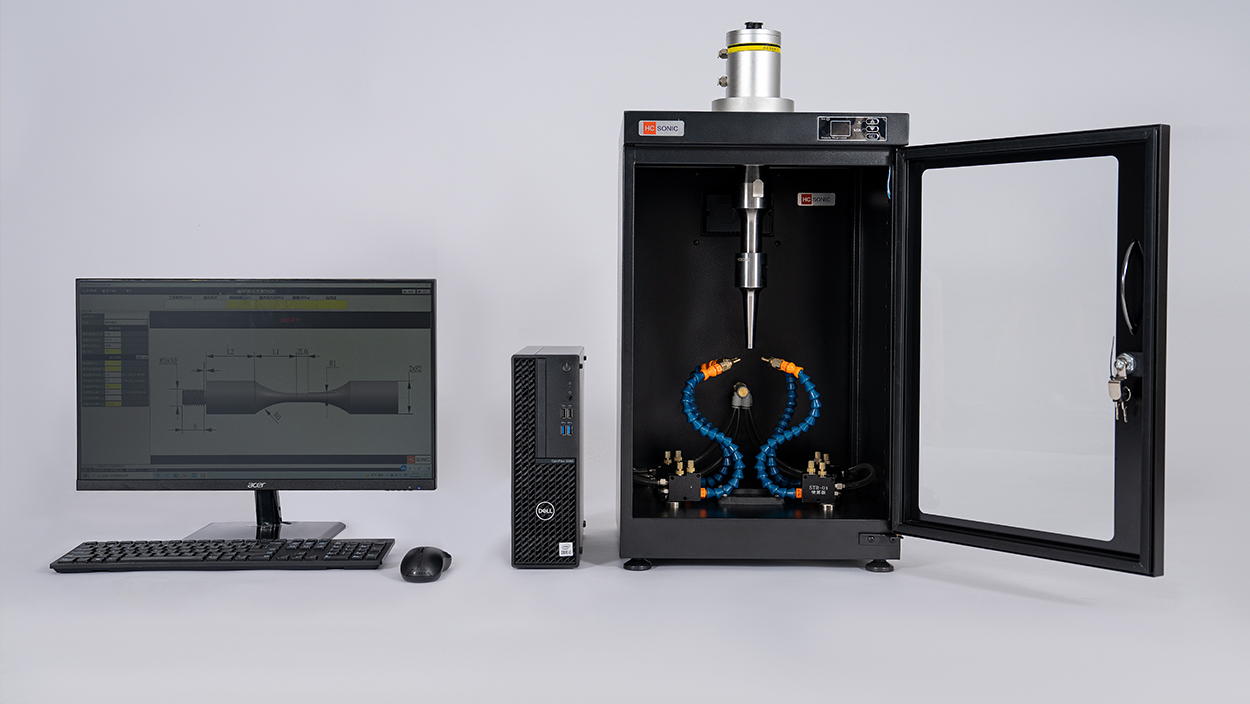

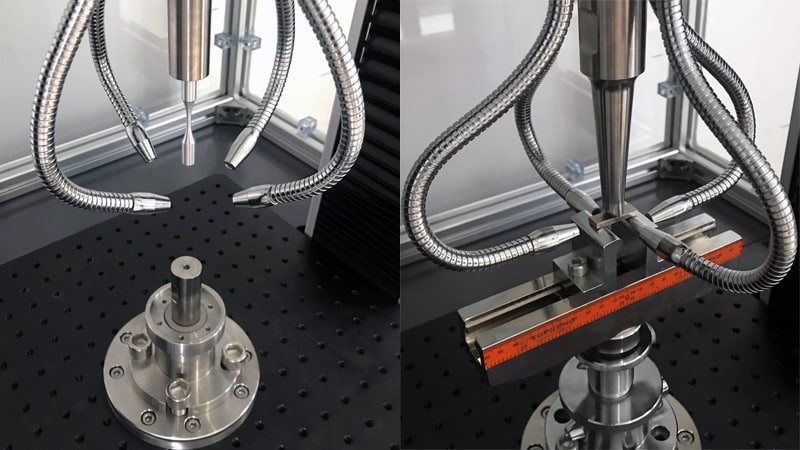

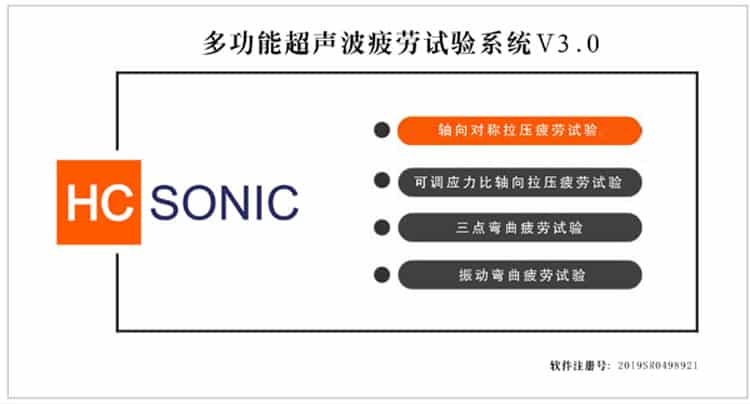

针对现代机械装备零件超长寿命和超高可靠性要求,超声疲劳试验机基于超声波谐振原理,在试样上产生高频振动载荷,完成材料的(超)高周疲劳性能试验。本公司研制的第三代多功能超声疲劳试验机具有工作频率范围宽、输出幅值大、控制精度高的特点,可以开展各种金属材料和复合材料的变应力比轴向对称拉压、变应力比三点弯曲、振动弯曲等多种加载形式的超声波疲劳试验,同时提供轴向拉压、三点弯曲、振动弯曲等各类试样的辅助优化设计软件。

超声波疲劳试验的优点

- 可作随机变幅加载,包括低水平载荷,从而更接近工程实际。

- 采用计算机设定和控制试验,可以简单地再现微小缺陷而产生的疲劳破坏。

- 由于在共振状态下进行试验,可以产生高应力,能够进行1000MPa级的钢材试验。

- 试验设备所需输出功率很低(数十瓦到数百瓦),可大量节省能源,节约试验经费。

- 谐振时试件端部的应力水平很低,从而简化了试件装夹,只需一端装夹,这对于脆性材料很有利。

- 以20KHz的重复频率快速评价金属材料的疲劳寿命,缩短试验时间数百倍乃至上千倍。

20Hz伺服液压疲劳试验需要1.5年;

50Hz旋转弯曲试验机需要231天;

300Hz高频振动台需要38.5天;

20Khz超声疲劳实验仅需13.8小时。

超声疲劳试验法主要应用

主要应用于航空航天、高铁汽车和电站等领域,开展合金钢、铝合金和钛合金等各类金属材料,以及碳纤维复合材料的(超)高周疲劳性能试验。相较于常规疲劳试验方法,可以缩短试验时间90%以上,大幅度节省试验成本。