喷涂一直存在于我们的生活中,并且已经出于多种目的使用了很长时间,包括喷涂装饰性和保护性涂料。因此,它是材料科学家可用于薄膜制备的另一种工具。在喷涂中,喷嘴尺寸,喷涂形状,喷嘴到基材的距离,喷涂速度以及喷涂过程中对基材的加热是可以控制的参数,以实现最佳效果。

使用超声波喷嘴,可将喷雾溶液均匀化,可有效控制液滴尺寸(喷嘴频率会影响液滴尺寸),并可分配微雾量,从而确保组成和结构的均匀性以及所得薄膜和图案的精度。物料浪费保持在最低水平,设备操作者的风险较小。

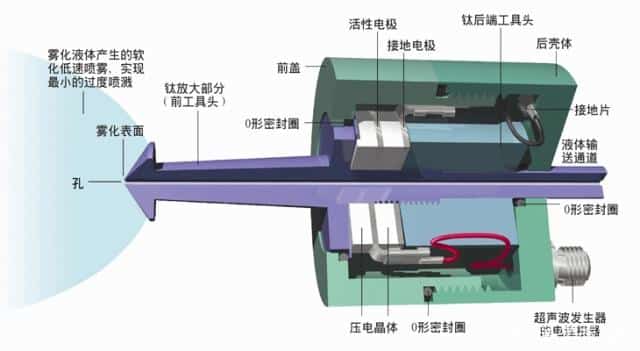

工作原理 #

超声波喷嘴的工作原理是利用超声波换能器将高频声波转换成机械能,然后将其转换成液体,从而产生驻波。当液体离开喷嘴的雾化表面时,它会破碎成均匀的微米大小液滴的细雾。与传统的依靠压力和高速运动将液体分解成小颗粒的喷嘴不同。超声波喷头使用液体超声波雾化,超声波振动能量低。液体可以通过自重或低压液体泵输送到喷头,以进行连续或间歇雾化。

传统喷涂的缺点 #

压力喷嘴最初用于喷涂。压力喷嘴喷涂时的耐用性差,易堵塞,需要稍微复杂的系统(用于产生压力),大量的材料浪费和环境污染,这对于进行喷涂的人员来说尤其危险。

空气雾化喷涂转化率低,浪费高;由于低压使喷涂时间有点长;当空气流通不顺畅时,容易出现过度喷雾或油漆雾;因为最终外观非常光滑,所以对表面的灰尘和空气的要求非常严格;需要通过增加溶剂或加热来降低涂料粘度,以达到良好的外观。

超声波喷涂的优点 #

与压力喷嘴不同,超声波喷嘴不会使用高压迫使液体通过小孔以产生喷雾。液体通过具有较大孔口的喷嘴中心送入而没有压力,并且由于喷嘴中的超声波振动而雾化。液体供应通道和孔的喷嘴相对较大,从而实现了无堵塞喷雾。雾化颗粒的尺寸基本上是工作频率的函数,频率越高,雾化颗粒越小。精密的超声波发生器提供在喷嘴中产生振动所需的机械能。操作超声波喷嘴所需的功率通常在1至8瓦之间变化。

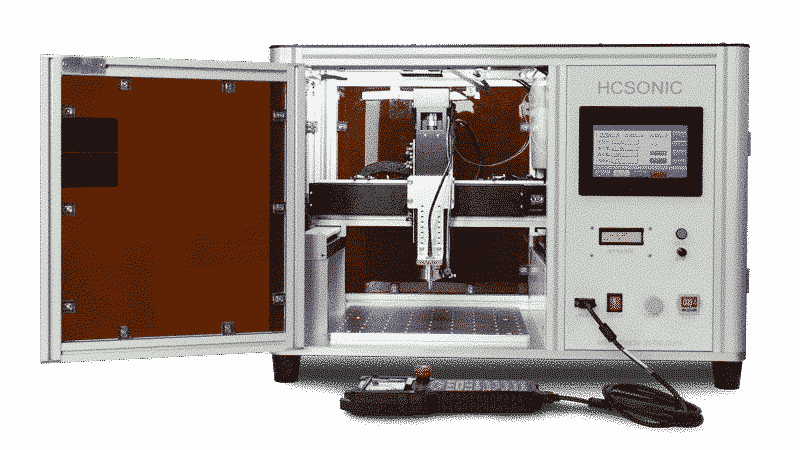

超声波喷涂系统可与自动化集成设备配套工作,喷涂质量稳定,粒径尺寸在25-50μm。与传统喷涂技术相比,超声波喷涂系统喷涂均匀性,可控性大大提高。消除了医疗器械涂层表面常见的缺陷,为制备介入医疗器械表面涂层的优异性能提供了技术支持。超声波喷涂机可以配备用于基材的加热平台,例如加热板。可以使用多个独立控制的注射器(涂料溶液容器)来处理不同的材料,这对于多层制造或在基材的不同部分上形成不同的薄膜必不可少-如有必要,其中一个注射器可以包含清洁液,例如蒸馏水,避免污染。超声波喷涂机可与浸涂机结合使用,在这种情况下,浸涂模块可移动时保持静止。

每个超声波喷嘴均以特定的共振频率工作,该共振频率决定了液滴的中值大小。液滴尺寸几乎没有变化,可以通过数学计算落入严格的预测液滴分布内。例如,一个120 kHz的喷嘴产生的中值液滴尺寸为18微米(喷水时)。频率越高,中值液滴大小越小。喷嘴由极高强度的钛合金和其他专有金属制成,使其特别耐化学腐蚀并具有出色的声学性能。电活性元件包含在密封的外壳内,该外壳可保护喷嘴组件免受外部污染。供液管在喷嘴的整个长度上延伸。喷嘴的设计可确保液体仅与喷嘴内的钛接触。

喷嘴性能因素 #

液体性质 #

喷嘴制造商提供的几乎所有液滴尺寸数据均基于实验室条件下70°F(21°C)的喷水情况。在为对液滴尺寸敏感的过程选择喷嘴时,应理解并考虑液体性质的影响。

温度 #

液体温度变化不会直接影响喷嘴性能,但会影响粘度,表面张力和比重,进而影响喷嘴性能。

比重 #

比重是给定体积的液体的质量与相同体积的水的质量之比。在喷雾中,除水以外的液体的比重的主要影响在于喷嘴的容量。所有供应商提供的喷嘴性能数据均基于喷水。

粘度 #

动态粘度定义为液体在流动过程中抵抗其元素形状或排列变化的特性。液体粘度主要影响喷雾图案的形成和液滴尺寸。与纯水相比,具有较高粘度的液体需要更高的最小压力才能开始形成喷雾图案,并产生更窄的喷雾角度。

表面张力 #

液体的表面张力趋于呈现最小可能的尺寸,在张力下充当膜。液体表面的任何部分都会在相邻部分或与其接触的其他物体上施加张力。该力在表面平面中,并且每单位长度的力为表面张力。表面张力的主要影响是对最小工作压力,喷雾方向角度以及液滴大小等因素的影响。

喷嘴磨损 #

喷嘴磨损由喷嘴容量的增加和喷雾样式的变化指示,其中分布(喷雾样式的均匀性)变差并增加了液滴大小。选择耐磨的结构材料可以延长喷嘴寿命。因为许多单个流体喷嘴用于计量流量,所以磨损的喷嘴会导致过多的液体使用。